目前,计为自动化对双管振棒料位开关的结构进行了改进,并已成功为该设计申请了专利。那么,双管振棒料位开关结构改进有什么必要性呢?这要从传统双管振棒料位开关结构的弊端说起。

计为振棒料位开关

一、传统双管振棒料位开关结构的弊端

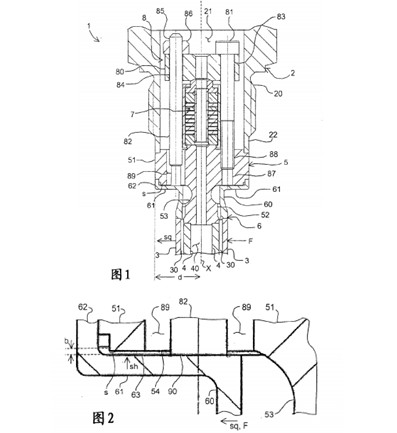

在专利《物位测量装置》中,介绍了一种物位测量装置(如图1和图2),在该测量装置中,其驱动和检测装置是通过一个夹紧装置夹紧的。该夹紧装置具有一个夹紧螺栓,该夹紧螺栓从膜片出发延伸到一个夹紧元件,该夹紧元件使得作为驱动和检测的压电组件从前面相对于振动内管夹紧,而从后面相对于振动外管夹紧,从而产生压电组件正常工作所需的预紧力。

图1和图2

由于该物位测量装置可能出现因物料挤压施加在振棒料位开关振动外管上的侧向外力,使外管过度倾斜,导致膜片向后变形,而一旦变形过度将导致膜片永久损坏,同时膜片向后变形过大,也会导致夹紧装置向后移动,导致压电组件正常工作所需的预紧力减小甚至消失,造成卸载。

为了避免这一问题的出现,该装置在过渡体与膜片之间设置了一个很小的间隙,该间隙能避免膜片因过度变形导致地永久损坏,也能避免卸载现象的发生。

振棒料位开关过度体

但该装置中这一间隙既不能设计得过小,也不能设计得过大,一般在0.2-0.3mm之间。若间隙过小,生产加工控制如此小的间隙非常困难,生产加工难度增大,给生产带来不便,造成生产成本过高;若间隙过大,易使任何细小的固体颗粒,如粉尘、焊渣等进入或遗留在间隙内,将造成膜片振动困难,导致产品报废。可见,该间隙在解决老问题的同时,也带来了新的问题,其对生产加工的要求非常高,不利于产品性能的稳定和生产率的提升。

二、双管振棒料位开关结构改进的必要性

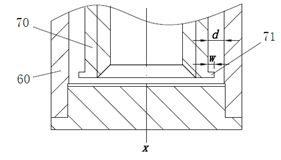

为解决传统双管振棒料位开关结构设计的这一弊端,计为自动化研发工程师在多次试验的基础上,对双管振棒料位开关的结构做出了改进(如图3)。即在振动外管的内壁和振动内管的外壁中的至少一个上设有面向对方的凸台,当振动外管受到侧向作用的外力发生偏转至凸台位置时,凸台可限制振动外管继续偏转,把振动外管的偏转距离控制在设定范围内,从而控制膜片的变形偏移量,限制膜片变形偏移量在容许范围内,避免膜片过度变形,起到保护膜片的作用,同时也能保证压电组件正常工作所需的预紧力不被破坏,避免压电组件正常工作所需的预紧力减小甚至消失,起到防止卸载的作用。

图3

实践证明,计为自动化对双管振棒料位开关的这一结构改进,一方面可降低生产加工难度和对生产环境的要求,减少了生产制造的成本,另一方面也有利于生产效率的提升和产品性能的稳定。经计为自动化改进后的双管振棒料位开关可靠性极高,自推向市场以来,受到了用户的一致肯定。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。